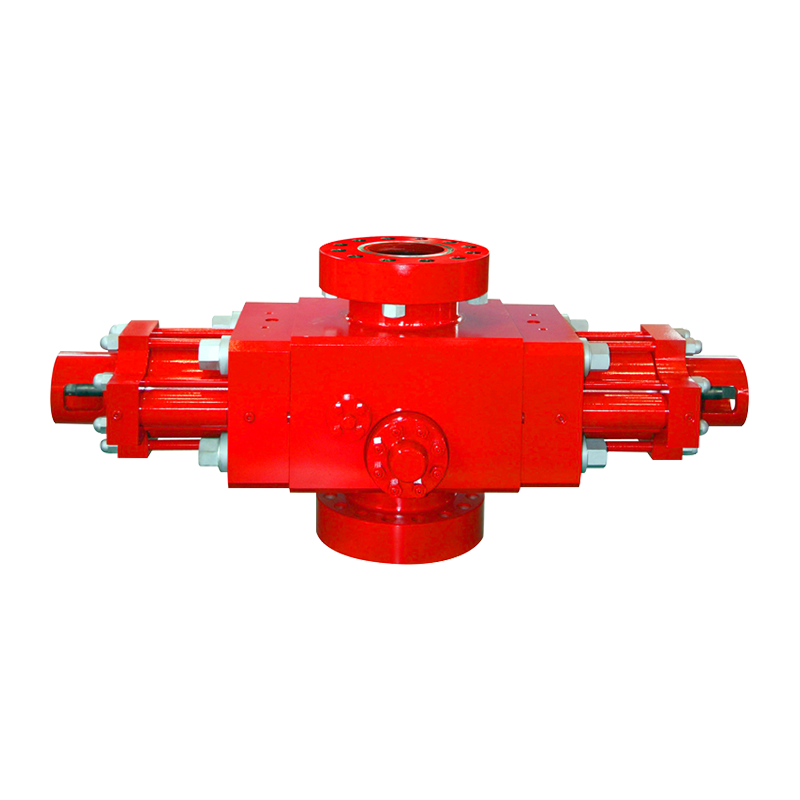

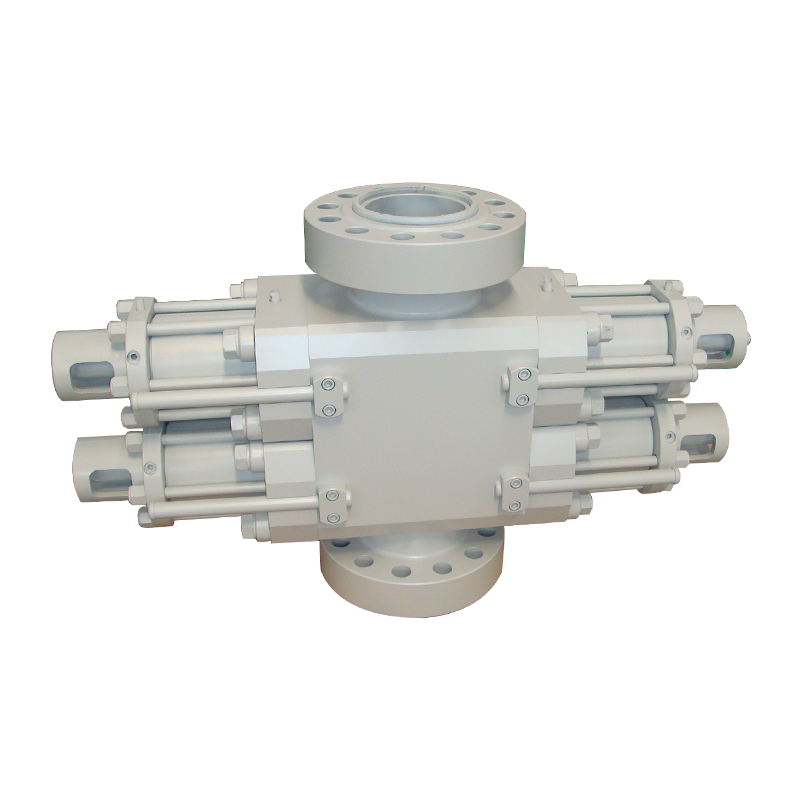

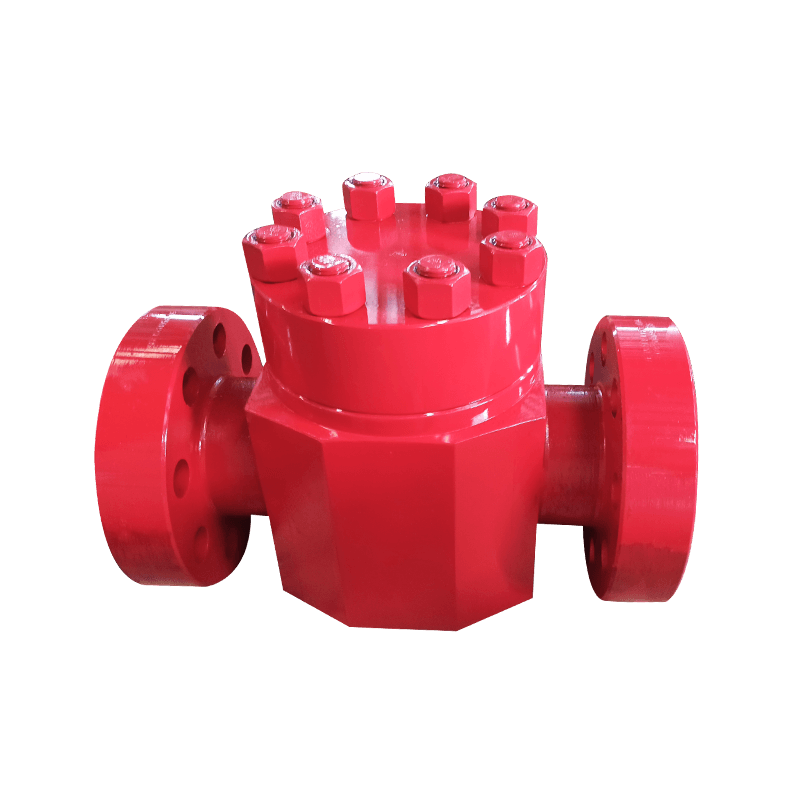

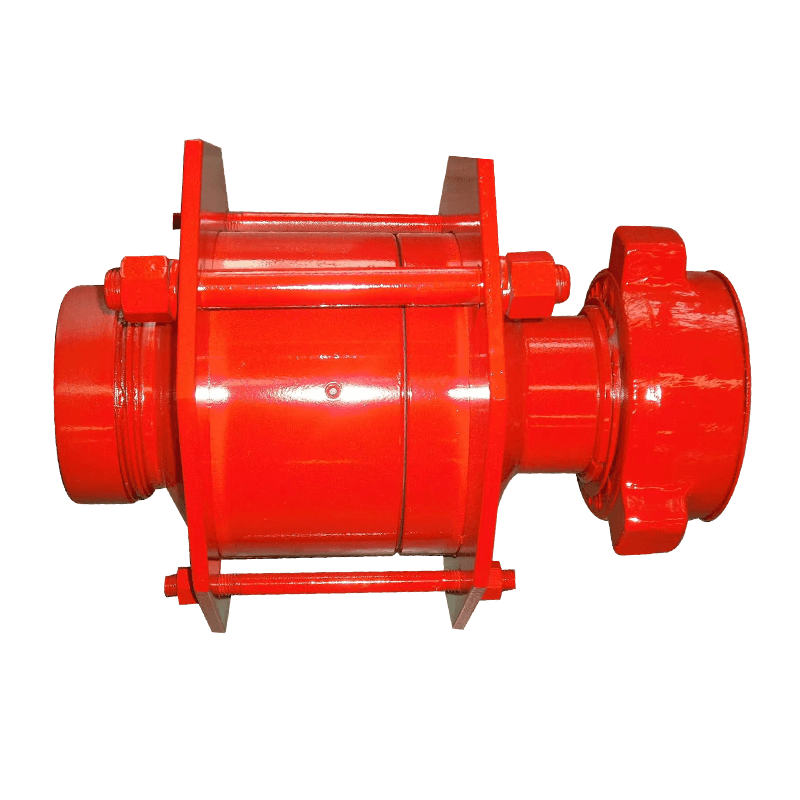

バルブ本体で使用される高強度材料 API 6Aリフトチェックバルブ 一連の特定のプロセスと設計方法を通じて、圧力耐性と耐衝撃性を大幅に高めます。 API 6A標準の下でのバルブの場合、バルブボディ材料は通常、高強度、高硬度、良好な腐食抵抗を備えた合金鋼またはステンレス鋼で作られています。これらの材料は本質的に高い機械的特性を持ち、高い圧力や衝撃荷重に耐えることができます。

バルブ本体は、製造プロセス中に、ターニング、フライス加工、掘削、その他のプロセスなど、その形状とサイズの精度を確保する必要があります。この高精度の機械加工により、バルブのシーリング性能が向上するだけでなく、バルブの体構造の全体的な強度も向上させ、圧力と衝撃に耐えることができます。

熱処理は、金属材料の性能を向上させるための重要なステップです。 API 6Aリフトチェックバルブのバルブ本体が処理された後、通常、クエンチングや焼き戻しなどの熱処理プロセスにさらされます。クエンチングは、熱処理における非常に重要なステップです。バルブボディ材料を高温まで加熱し、急速に冷却してオーステナイト化し、材料内のマルテンサイト変換を引き起こします。このプロセスは、バルブボディ材料の硬度と強度を大幅に向上させ、高圧と衝撃荷重に抵抗するための強固な基盤を築きます。ただし、クエンチングは材料の脆弱性の増加につながる可能性があり、その後の焼き戻しが特に重要になります。焼き戻しとは、一定の硬度と強さを保持しながら、消すことによって引き起こされる脆性を減らすために、消光後に行われる熱処理です。さまざまな温度で抑制することにより、材料の機械的特性を細かく調整して、API 6A標準で必要な圧力と耐衝撃性を実現できます。また、材料の靭性が改善され、衝撃を受けたときに壊れる可能性が低くなります。

API 6A標準の下のバルブは、通常、強度理論の考慮事項に基づいた厚壁設計を採用しています。厚い壁の構造は、バルブ本体のベアリング領域を効果的に増加させ、圧力を分散させ、局所的なストレス集中によって引き起こされる損傷を防ぐことができます。さらに、太い壁の設計は、設計条件を超える可能性のある極端な条件に対処するためのより大きな安全マージンも提供します。太い壁のデザインに加えて、rib骨とサポート構造の補強の導入は、バルブ本体の剛性と安定性を改善するための重要な手段でもあります。これらの構造要素は、荷重を効果的に送信および分布させ、衝撃や圧力にさらされたときにバルブ本体がねじれたり変形したりするのを防ぎます。彼らの設計は、バルブの重量と製造コストを過度に増加させることなく、強度の要件が満たされることを保証するために、慎重に計算および最適化する必要があります。

圧力テストは、バルブの圧力抵抗性能をテストするための直接的な手段です。テスト中、バルブ本体は、漏れまたは変形があるかどうかを観察するために、一定期間特定の圧力環境に配置されます。実際の作業圧力よりも高い安全係数を設定することにより、バルブが極端な動作条件下でシーリングと構造の完全性を維持できるようにすることができます。衝撃テストは、バルブの耐衝撃性を評価するために使用されます。テスト中、特定の衝撃負荷がバルブ本体に適用され、実際の使用で遭遇する可能性のある衝撃条件をシミュレートします。変形、亀裂の成長、およびバルブ本体のその他の指標を観察して測定することにより、その衝撃耐性を評価することができます。

API 6Aリフトチェックバルブのバルブ本体は、高強度材料の選択、精密加工と熱処理、合理的な構造設計、および厳密な品質検査の選択により、圧力抵抗と耐衝撃性を大幅に強化しました。これらの測定は、高圧や衝撃が高くなっているという深刻な労働条件下での安定した操作とバルブの長期使用を確保するために協力します。

en

Webメニュー

製品検索

言語

exit menu

API 6Aリフトチェックバルブのバルブ本体で使用される高強度材料は、圧力抵抗と耐衝撃性をどのように強化できますか?

あなたが当社の製品に興味があるなら、私たちに相談してください

連絡先の詳細

- Address: No.588 Century Street、Yandu地区、ヤンチェン市、江蘇省PR中国

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

製品

モバイルターミナル

+86-0515-88429333

+86-0515-88429333