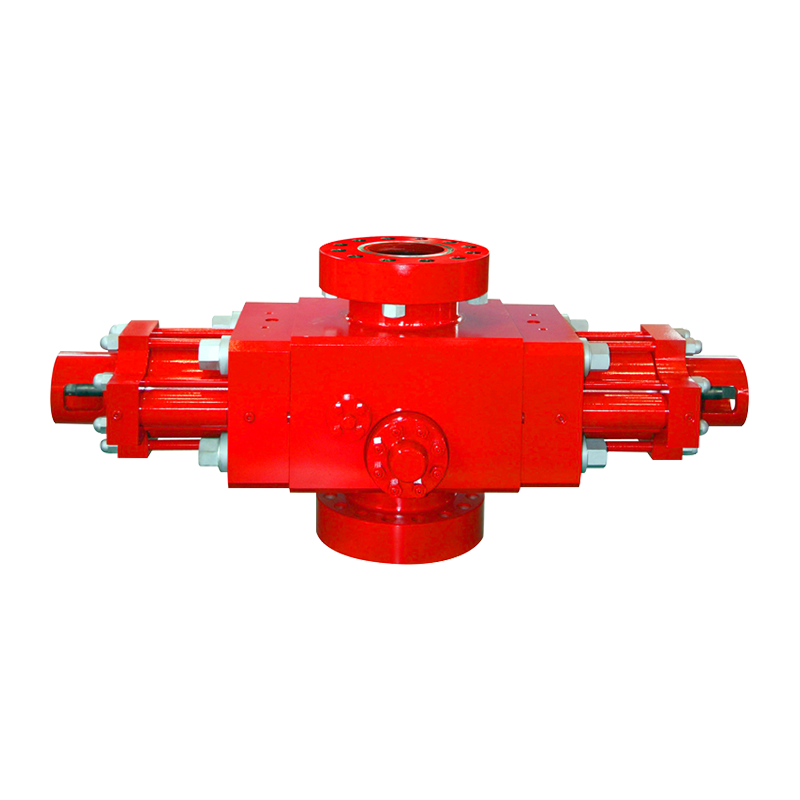

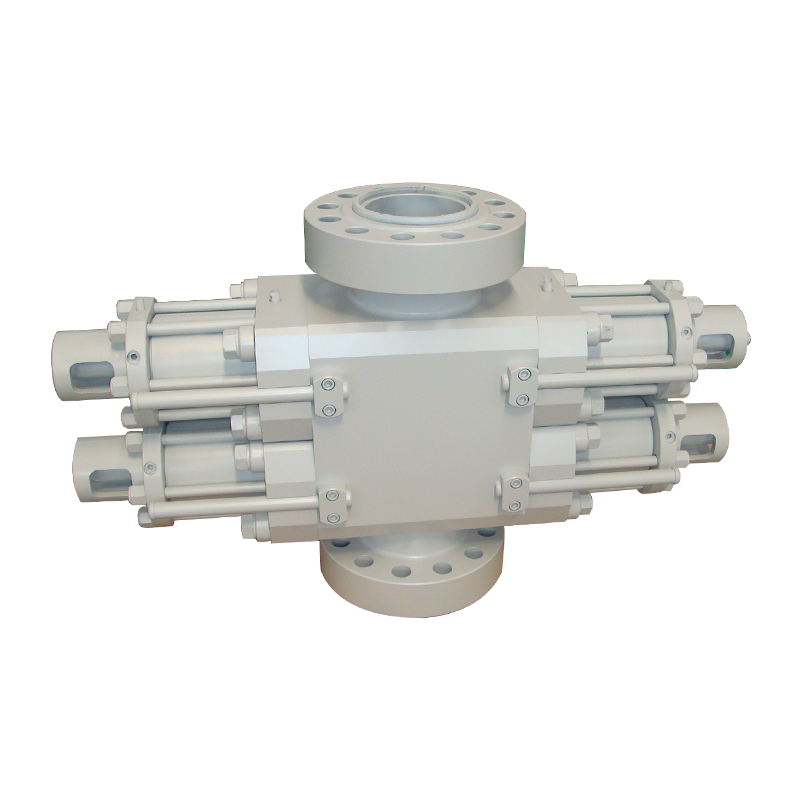

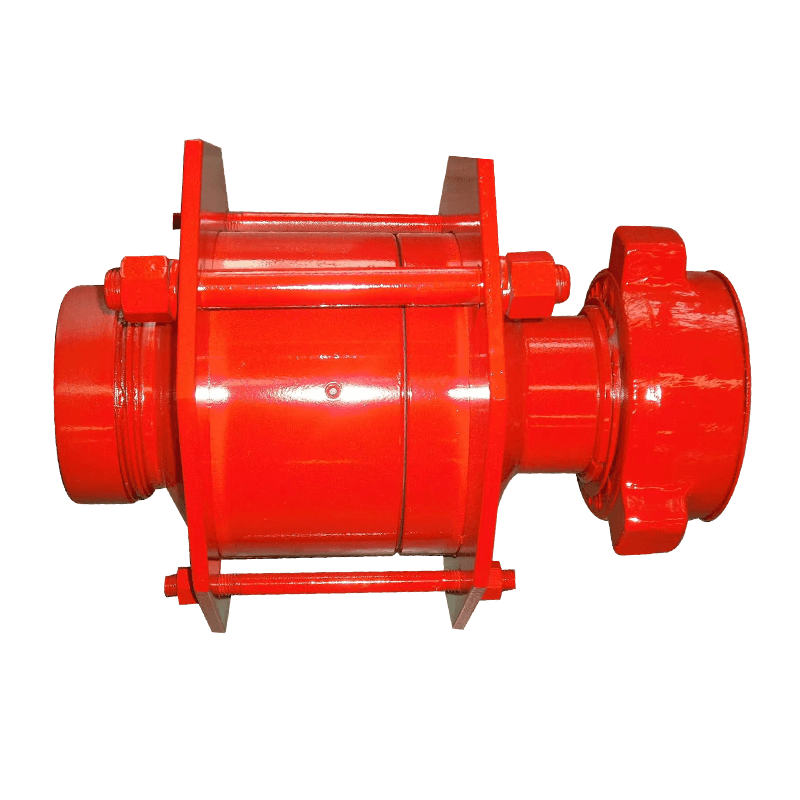

深海の掘削プラットフォームまたはシェールガス抽出サイトでは、 DMバタフライバルブ 直径はわずか30 cmで、生産損失が数百万ドル、深刻な安全リスクが発生する可能性があります。オイル抽出産業の極端な労働条件 - 高温と高圧、硫化水素を含む腐食性培地、砂と砂利の摩耗 - は、バルブ材料の性能にほぼ厳しい要件を提案しました。この分野の材料科学のブレークスルーは、「基本的なニーズを満たす」から「完全なライフサイクルの信頼性」に至るまで、バタフライバルブテクノロジーの革新的な飛躍を促進しています。

1。オイル抽出の「材料キラー」:バタフライバルブが直面した四重板煉獄

石油とガスの抽出の厳しい環境では、バタフライバルブ材料が同時に4つの破壊的な力に抵抗する必要があります。

化学腐食:高濃度のH₂(硫化水素)とCO₂はストレス腐食亀裂を誘発し、Cl⁻を含む媒体中の通常の316Lステンレス鋼の孔食速度は年間0.5mm/年に達することができます。

研磨侵食:5%以上の砂含有量を含む媒体の流れは微量切断効果を生み出し、従来の炭素鋼の表面摩耗速度は0.3mm/千時間を超えます

高温クリープ:深部井戸の動作温度は200〜350℃に達し、金属材料の降伏強度は30%〜50%減少します

交互のストレス:頻繁な開閉作業によって引き起こされる疲労損傷は、材料の故障のプロセスを加速します

全米腐食エンジニア協会(NACE)のデータは、酸っぱい油とガス田では、不適切な材料選択を伴うバルブの故障率が通常の労働条件の7.2倍であることを示しています。

2。材料ピラミッド:DMバタフライバルブの究極の保護システムの構築

1。バルブボディ材料の革新的なアップグレード

Super Duplex Steel UNS S32750:Pren値(抵抗抵抗相当)≥42は、304ステンレス鋼の3倍であり、Cl⁻100,000ppmを含む媒体内のパッシブ化フィルムの安定性を維持しています。そのσ位相含有量は0.5%未満で制御されており、これにより、H₂S環境での水素誘発性亀裂のリスクが完全に解決されます。

Hastelloy C-276:硫黄含有量が5%を超える極端な労働条件の場合、そのMO含有量は15-17%に達し、腐食速度は150°およびpH = 2で酸性培地で<0.025mm/aです。

セラミック金属マトリックス複合材料:al₂o₃-ticセラミック粒子(硬度> 2000HV)は、股関節(等等等等圧力)プロセスを通じて合金マトリックスに埋め込まれ、耐摩耗性は300%改善されます。

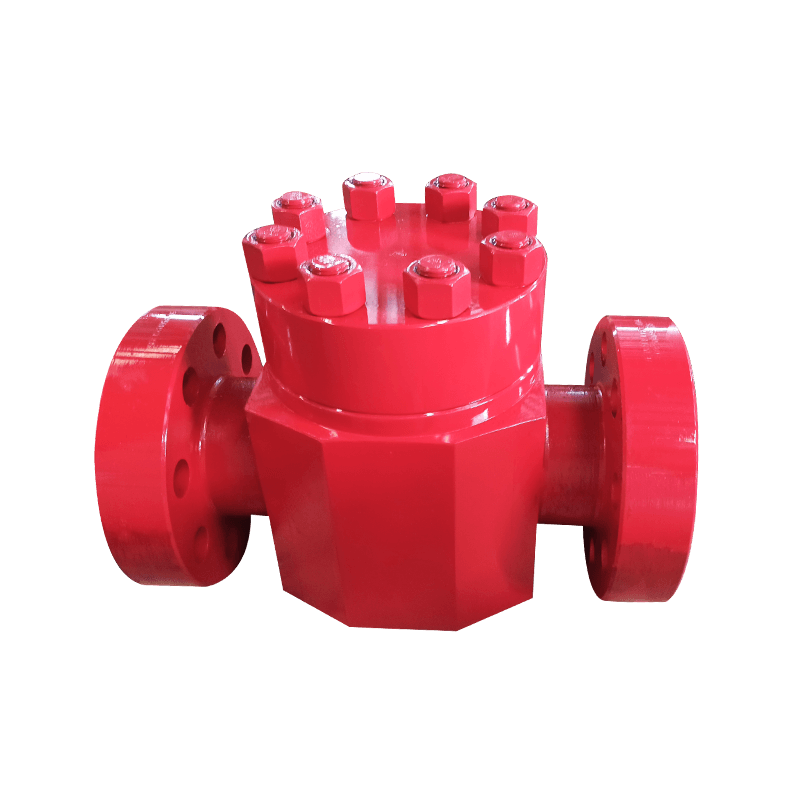

2。シーリングシステムの分子革新

修正されたPTFEカーボンファイバー補強:-50 〜260℃の範囲でシーリング安定性を維持し、摩擦係数は0.05に減少し、サービス寿命は100,000を超える開閉サイクルを超えます

金属ハードシールコーティング技術:WC-10CO-4CRコーティングは、多孔性炎噴霧(HVOF)によって調製され、多孔性<0.8%、マイクロハードネスが1300HVまで、ゼロ漏れレベル(API 598標準)

iii。材料経済学の究極のバランス:ライフサイクルコストモデル

北海の深海油田の実践では、UNS S32750バルブボディコーティングを備えたDMバタフライバルブ。初期調達コストは通常の材料の2.3倍ですが、メンテナンスサイクルは3ヶ月から5年に延長され、包括的なコストは61%削減されます。これにより、米国機械エンジニア協会(ASME)の結論が確認されます。厳しい労働条件下では、1ドルの追加の材料アップグレード投資ごとに、生産停止の損失を7.5ドル回避できます。

IV。将来の材料ロードマップ:実験室から石油およびガス畑まで

フロンティア資料は業界のルールを書き直しています。

グラフェン強化ニッケルベースの合金:引張強度は1500mpaを超え、H₂S耐性抵抗は400%増加しました

4D印刷スマートマテリアル:ストレス集中領域を感知し、クリスタル構造を自律的に強化することができます

バイオニック非対称表面:サメの皮膚の微細構造を模倣し、侵食摩耗を90%で模倣するフローチャネル設計

en

Webメニュー

製品検索

言語

exit menu

高腐食と強い摩耗条件下でのバタフライバルブ材料革命 - オイル抽出シナリオのDMバタフライバルブの解読

あなたが当社の製品に興味があるなら、私たちに相談してください

連絡先の詳細

- Address: No.588 Century Street、Yandu地区、ヤンチェン市、江蘇省PR中国

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

製品

モバイルターミナル

+86-0515-88429333

+86-0515-88429333