グローバルなエネルギーインフラストラクチャでは、オイルパイプラインは揺るぎない信頼性を要求するライフラインです。単一のリークは、壊滅的な環境損害、運用上のダウンタイム、および数百万人に相当する経済的損失につながる可能性があります。これらの重要なシステムの保護の中心にあります DMバタフライバルブ - 精密設計と高度な材料を組み合わせて、漏れに対する不浸透性の障壁を形成する設計コンポーネント。

1。精密シーリングメカニズム:漏れ予防の中核

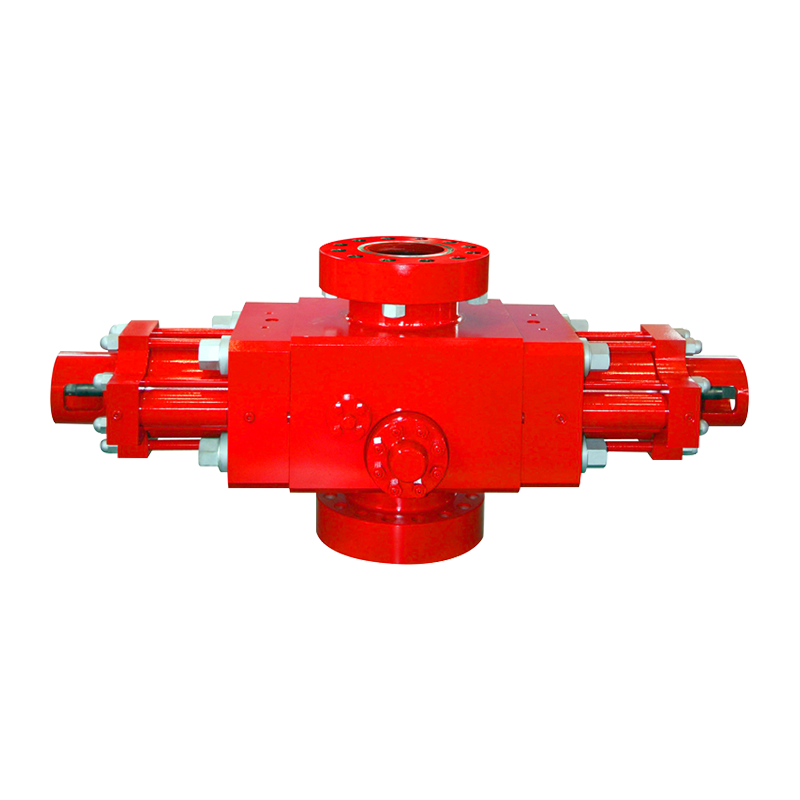

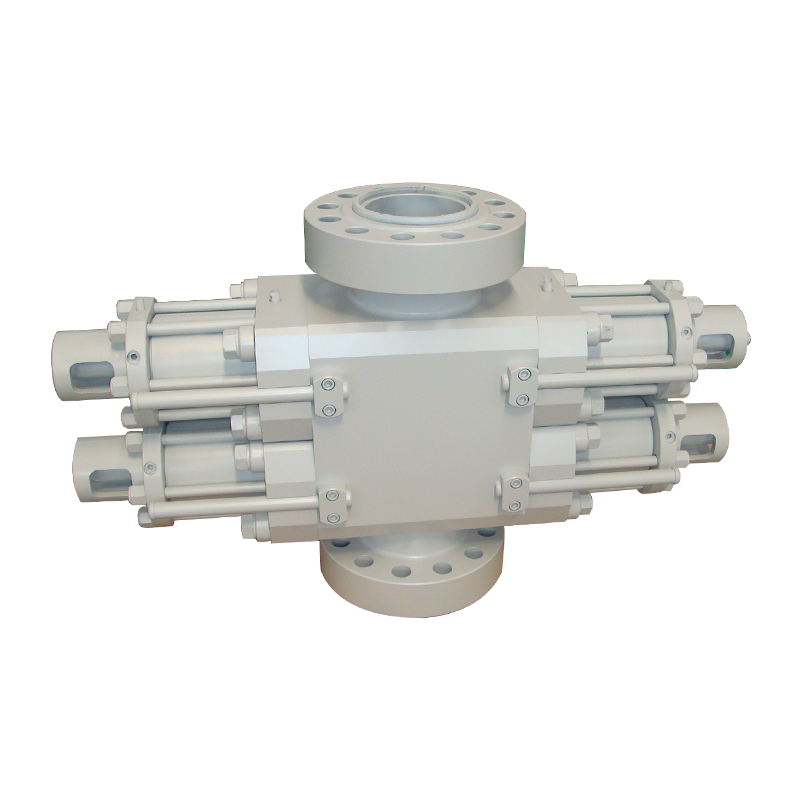

DMバタフライバルブは、従来のゲートバルブやボールバルブを上回る双方向ゼロリークシーリングメカニズムを採用しています。バルブのディスクは90度回転してパイプラインの流れと整列し、回復力のあるポリマーシートに対してタイトなシールを作成します。従来のデザインとは異なり、DMバルブはダブルオフセットまたはトリプルオフセットのジオメトリを使用します。これにより、操作中の摩擦が最小限に抑えられ、ディスクとシート間の均一な圧縮が保証されます。この設計は、極端な圧力変動や温度変化の下であっても、炭化水素が逃げることができるギャップを排除します。

主要なイノベーション:エキセントリックなディスクアライメントにより、シーリング表面への摩耗が減少し、原油、精製製品、または天然ガス液を処理するパイプラインの一貫した性能を維持しながら、サービスの寿命を延ばします。

2。材料科学:腐食と摩耗との闘い

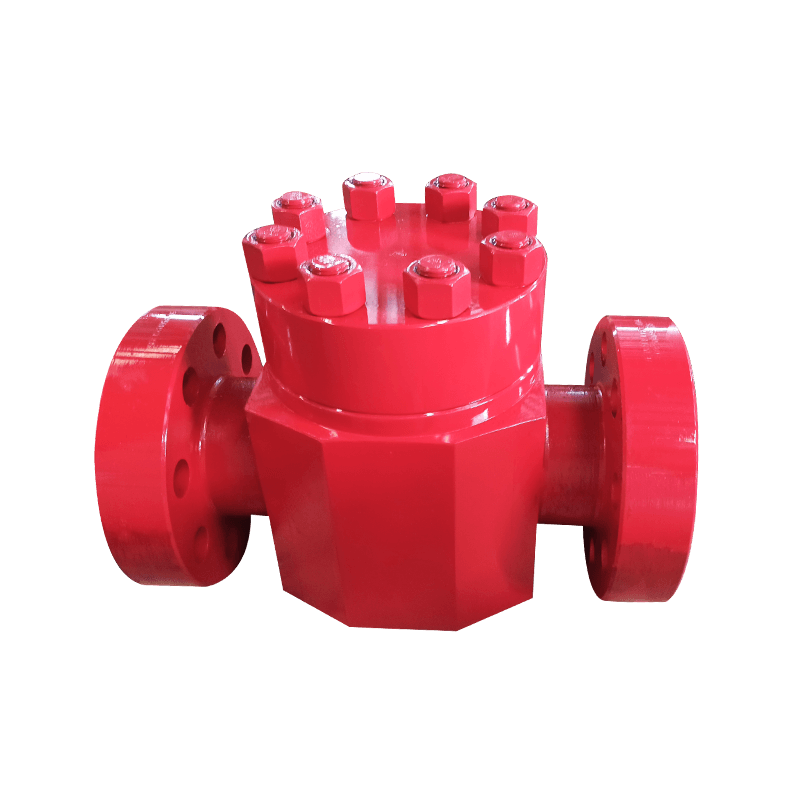

オイルパイプラインは、腐食性液、研磨粒子、過酷な環境条件など、積極的な内部および外部の課題に直面しています。 DMバタフライバルブは、高性能の材料選択を通じてこれらの脅威に対処します。

二重ステンレス鋼から鍛造されたディスク、または腐食耐性合金でコーティングされたディスク(例:インコール)。

PTFE(Teflon)、EPDM、またはNBRポリマーから作られた座席は、耐薬品性と弾力性のために選択されています。

エポキシやキシランなどのボディコーティングは、海底環境または北極環境での外部腐食に耐える。

これらの材料は、硫化水素(H₂S)、海水、または高速砂質の流れにさらされた場合でも、従来のバルブのシール故障の犯人にさらされた場合でも、バルブが分解に対して不浸透性のままであることを保証します。

3。冗長性とフェイルセーフデザイン

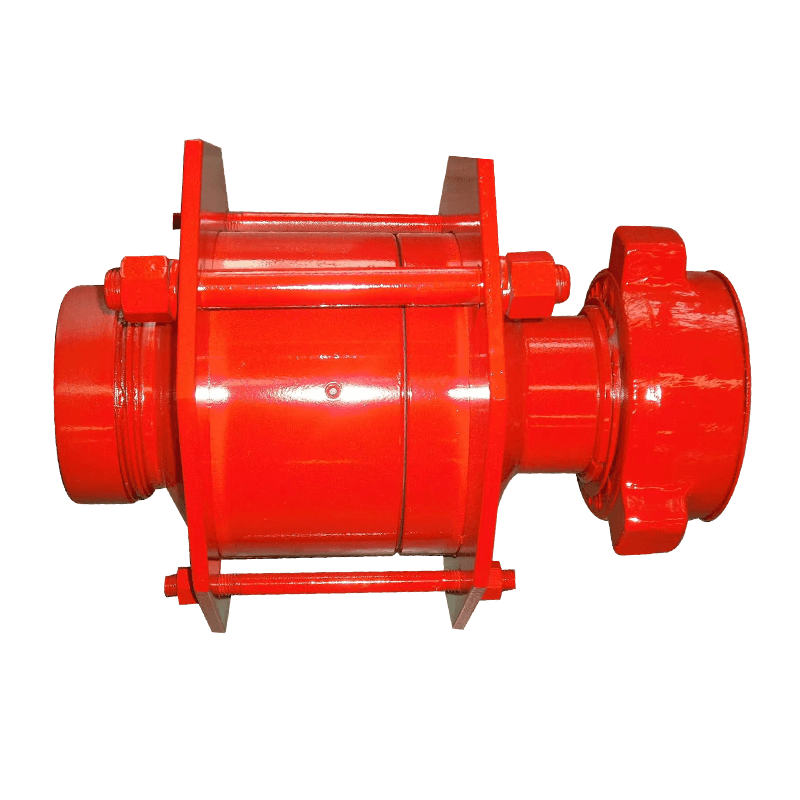

DMバタフライバルブは、運用上の異常中に漏れを防ぐためにフェイルセーフ機能を統合します。

スプリングアシスト閉鎖:停電では、バルブは自動的に閉じた位置に移動し、パイプラインセクションを分離します。

火災セーフ認証:バルブは、1,000°F(538°C)を超える温度に30分間耐え、火災シナリオでのメルトダウンを防ぎます。

ダブルブロックとブリード(DBB)機能:デュアルシーリング障壁を提供し、メンテナンスの安全性の重要な機能であるシール間の圧力緩和を可能にします。

このような冗長性は、API 607/6FAおよびISO 10497の標準に合わせて、グローバルな安全規制の遵守を確保します。

4.スマートモニタリングと予測メンテナンス

最新のDMバタフライバルブには、IoT対応センサーがますます装備されており、摩耗や不整合の初期兆候を検出します。トルク、圧力差、シート圧縮などのパラメーターに関するリアルタイムデータは、制御システムに送信され、予測メンテナンスが可能になります。この積極的なアプローチは、ペルム紀盆地と北海のオペレーターによって報告されているように、計画外のシャットダウンを最大40%削減します。

5。ケーススタディ:オフショアパイプラインの漏れ削減

American Petroleum Institute(API)による2023年の研究では、メキシコパイプラインの深海湾におけるDMバタフライバルブの影響を強調しました。老化ゲートバルブをトリプルオフセットDMバリアントに置き換えた後、オペレーターは次のように見ました。

逃亡排出量の98%削減(メタンおよびVOCリーク)。

摩耗の減少によるメンテナンスコストが60%低くなります。

18か月間の操作を超えるゼロリーク事件。

en

Webメニュー

製品検索

言語

exit menu

DMバタフライバルブは、オイルパイプラインの漏れの防止にどのように貢献しますか?

あなたが当社の製品に興味があるなら、私たちに相談してください

連絡先の詳細

- Address: No.588 Century Street、Yandu地区、ヤンチェン市、江蘇省PR中国

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

製品

モバイルターミナル

+86-0515-88429333

+86-0515-88429333