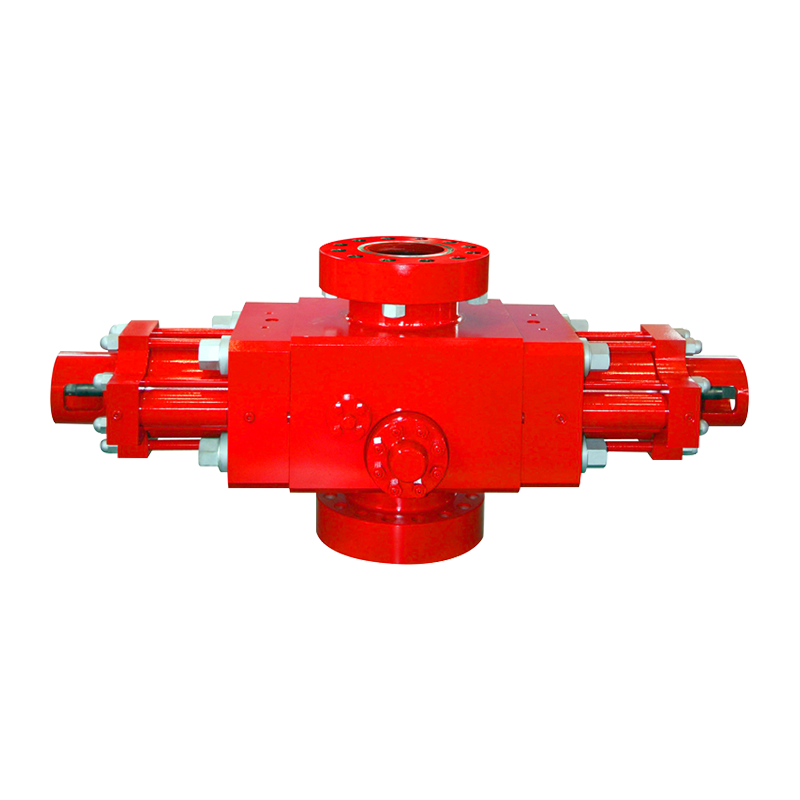

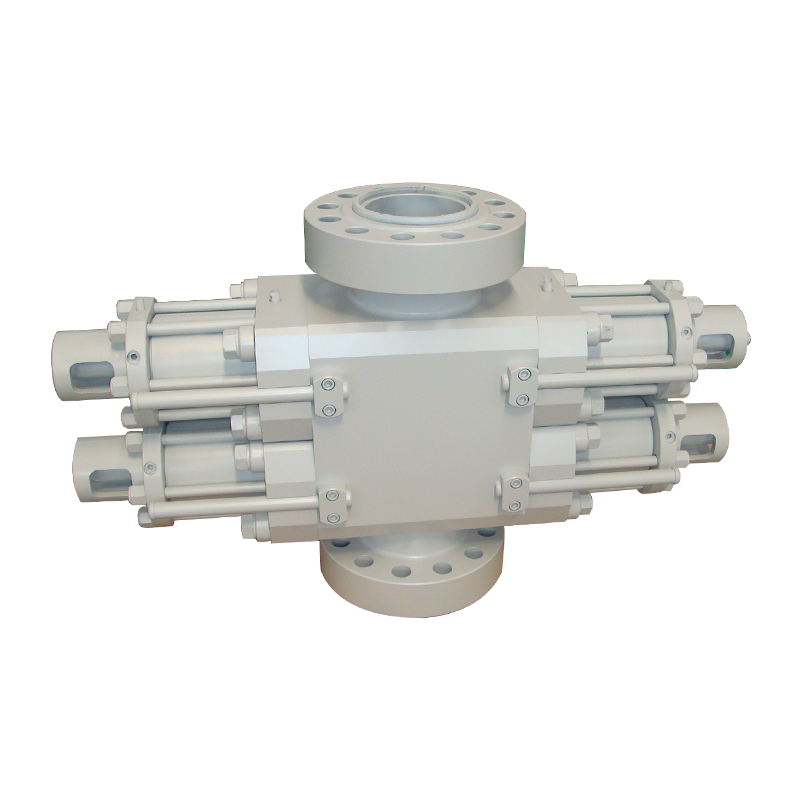

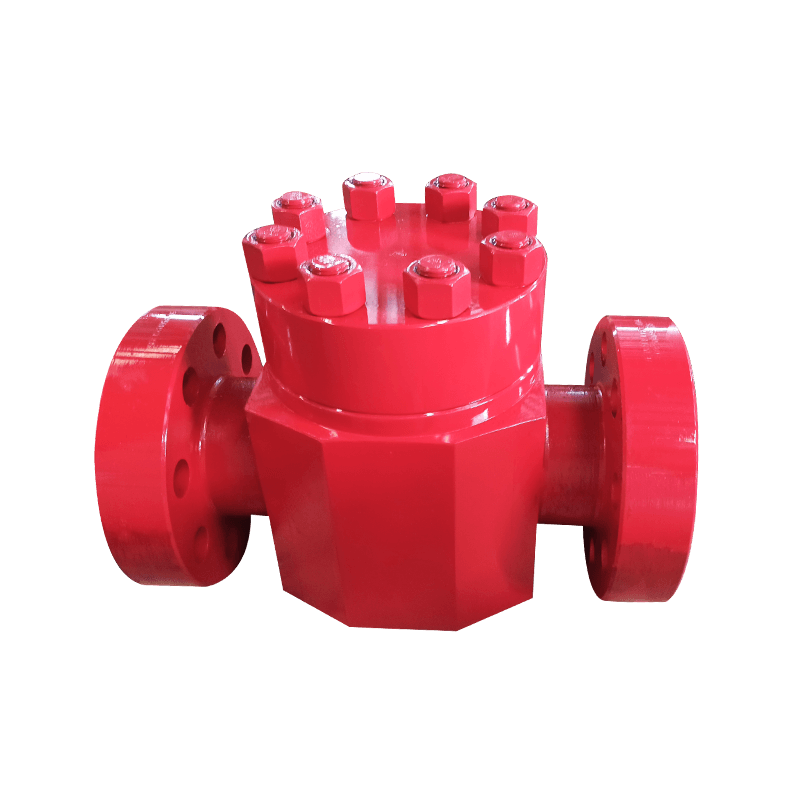

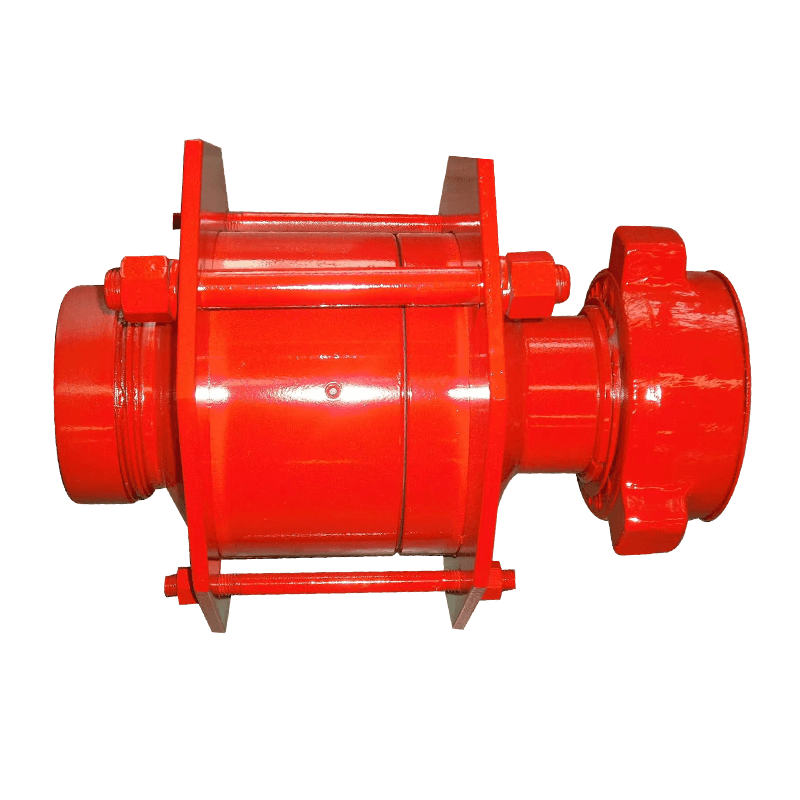

石油およびガス産業のハイステークス環境では、重要なインフラストラクチャコンポーネントの信頼性が DMバタフライバルブ 運用効率を上げたり壊したりすることができます。これらのバルブは、パイプラインの流体の流れを調節し、隔離するように設計されており、極端な温度と圧力変動から容赦ない課題に直面しています。

二重の脅威:温度と圧力のダイナミクス

DMバタフライバルブは、コンパクトな設計、費用対効果、および大量の流量を処理する能力により、上流および下流のオイル操作で広く使用されています。ただし、オイル抽出、精製、輸送の厳しい条件により、これらのバルブが2つの主要なストレッサーにさらされます。

極端な温度:

熱の膨張:高温(例:精製プロセスや蒸気噴射システムなど)への長時間の曝露により、バルブ成分が拡大する可能性があります。 DMバタフライバルブの場合、これはディスクの不整合、シートに対する摩擦の増加、および最終的なシールの劣化につながる可能性があります。

材料の脆性:逆に、北極パイプラインまたはLNG施設のゼロ温度は、エラストマーシールを脆くし、シーリング効果を低下させる可能性があります。低温合金と特殊なポリマーシート(PTFEなど)で構築されたDMバタフライバルブは、このリスクを軽減します。

圧力変動:

周期的な疲労:急速な圧力の変化 - パイプラインのスタートアップ、シャットダウン、またはサージイベント中の共通 - サブジェクトバルブディスクとサイクリック応力の茎。時間が経つにつれて、これは構造的完全性を弱める可能性があり、漏れや壊滅的な故障を引き起こす可能性があります。

キャビテーションとスラミング:バルブ閉鎖点の近くで突然の圧力低下は、キャビテーションをトリガーする可能性があります(表面を破裂および侵食する蒸気泡の形成)。精密に設計されたディスクプロファイルと防止防止トリムを備えたDMバタフライバルブは、エネルギーを消散して損傷を減らすように設計されています。

適切なケース:DMバタフライバルブの回復力

API 609標準に準拠したものなど、DMバタフライバルブの大手メーカーは、高度なエンジニアリングを通じてこれらの課題に対処します。

堅牢な材料の選択:高品質のステンレス鋼または二重合金は熱変形に抵抗しますが、フルオロカーボンベースのシールは、-50°Cから200°Cの範囲にわたって柔軟性を維持します。

圧力耐性の設計:ダブルオフセットまたはトリプルオフセットの構成は、150 bar圧力差を下回っても、頻繁な動作中のシート摩耗を最小限に抑えます。

リアルタイム監視統合:最新のDMバルブは、IoT対応センサーとますますペアになり、温度、圧力、トルクデータを追跡し、予測的なメンテナンスを可能にします。

無視のコスト:運用および財政的リスク

温度と圧力の影響を考慮しないと、

計画外のシャットダウン:原油パイプラインの単一のバルブ障害は、数時間の生産を停止し、数百万人の収益を失う可能性があります。

安全上の危険:高圧ガスラインのシール故障によって引き起こされる漏れは、爆発リスクをもたらします。

環境負債:オフショアリグまたは製油所のバルブの誤動作は、厳しい規制罰を伴う流出をもたらす可能性があります。

DMバルブのパフォーマンスを最大化するためのベストプラクティス

リスクを軽減するために、業界の専門家は次のことをお勧めします。

環境固有のバルブの選択:バルブの材料と設計を動作温度/圧力範囲に合わせます。

定期的な整合性テスト:超音波検査などの非破壊的な方法を使用して、マイクロクラックやシール摩耗を検出します。

スマートテクノロジーを活用する:障害が発生する前に異常を検出するための状態監視システムを実装します。

温度と圧力の変動は、石油産業では避けられませんが、DMバタフライバルブへの影響は壊滅的ではありません。高度なエンジニアリング、プロアクティブメンテナンス、リアルタイムデータ分析を組み合わせることにより、オペレーターは、最も要求の厳しい条件でもこれらのバルブが確実に機能するようにします。セクターが深海の掘削から北極圏の探査まで、より極端な環境に向かって移動するにつれて、回復力のある精密に設計されたDMバタフライバルブの役割は、重要なだけ成長します。

+86-0515-88429333

+86-0515-88429333