オイル抽出のハイステークスの世界では、適切なバルブ技術を選択することは、運用効率、安全性、収益性にとって重要です。利用可能なオプションの中で、ダブルオフセット(DM)バタフライバルブは傑出したソリューションとして浮上していますが、従来のゲートバルブ、ボールバルブ、グローブバルブとどのように比較していますか?

1。設計と運用効率

DMバタフライバルブ

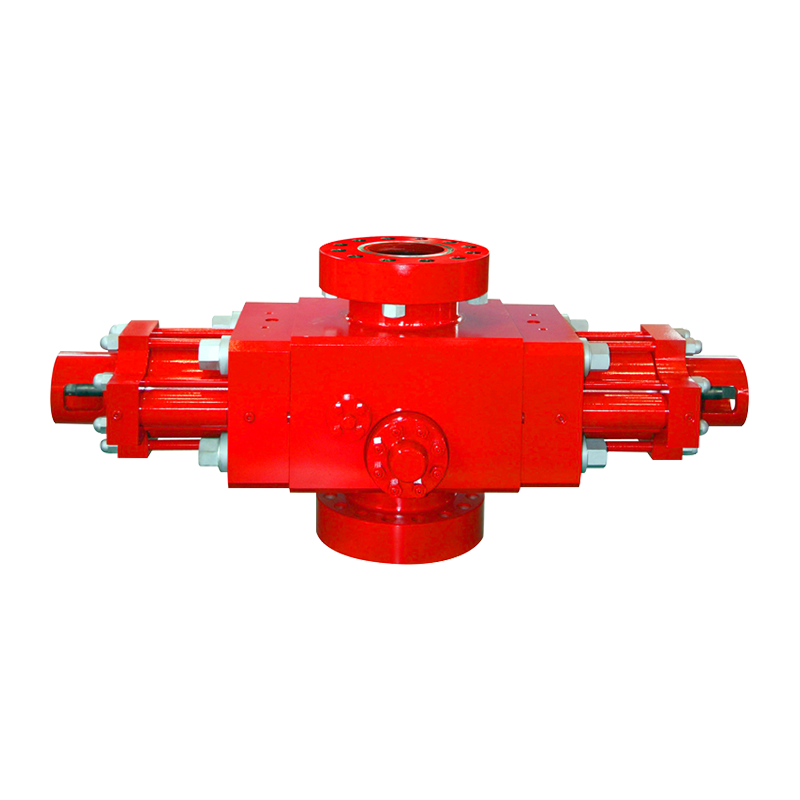

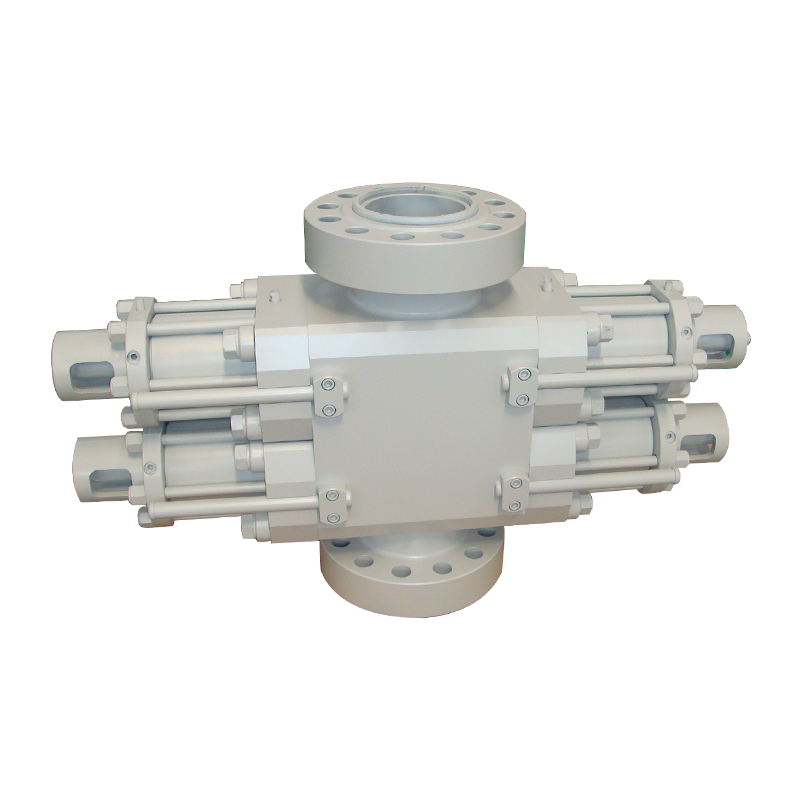

DMバタフライバルブ sダブルオフセットディスクデザインを利用して、動作中の摩擦を減らし、シーリング表面の摩耗を最小限に抑えます。コンパクトで軽量の構造により、限られたスペースに迅速に設置できます。これは、オフショアプラットフォームまたはリモートドリルサイトでの大きな利点です。完全な開口部/閉鎖のための90度回転により、緊急シャットダウンシナリオで重要な迅速なフロー制御が可能になります。

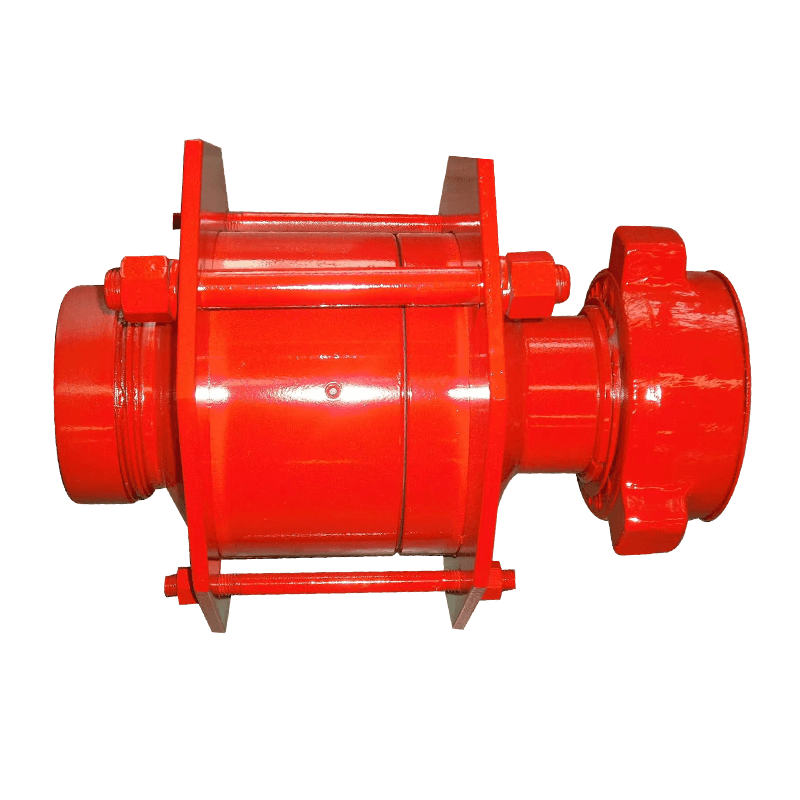

ゲートバルブ

ゲートバルブは高圧の分離に堅牢ですが、線形幹の動きには、動作するためにより多くの時間とより大きな物理空間が必要です。抽出プロセスの頻繁なサイクリングは、シート摩耗を加速し、漏れリスクにつながります。

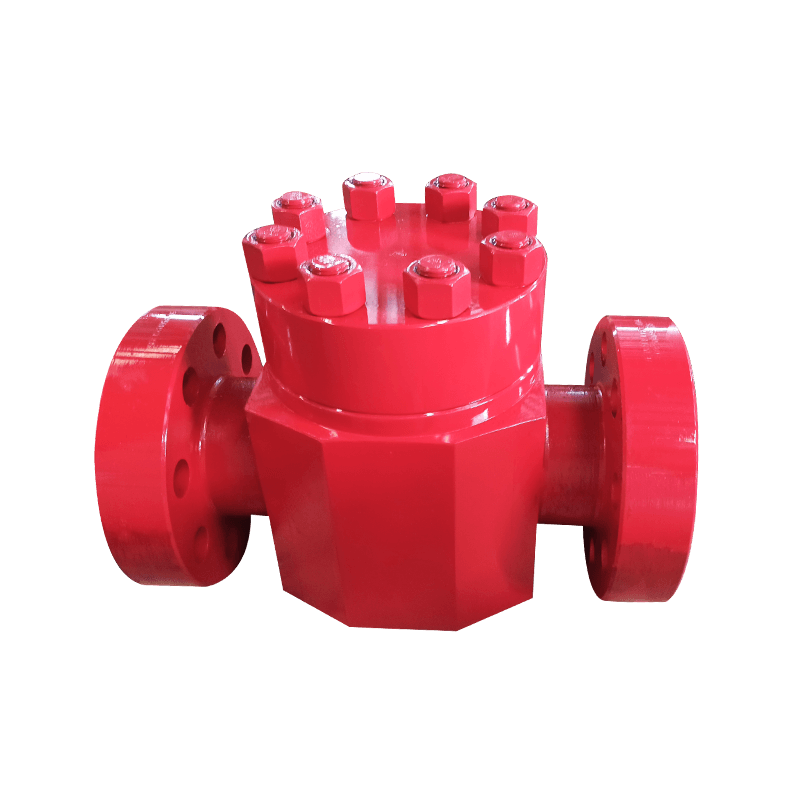

ボールバルブ

ボールバルブは優れたシャットオフ機能を提供しますが、特にパイプラインで一般的な大きな直径では、より重くて高価です。彼らのフルボアの設計は、原油の流れに堆積物を閉じ込めることができ、メンテナンスのニーズが高まります。

2。過酷な条件でのシーリングパフォーマンス

DMバタフライバルブは、研磨液、硫化水素(H₂S)、および極端な圧力(ANSI 600クラスまで)に耐える高度なポリマーまたは金属媒介シールを採用しています。ダブルオフセットのジオメトリにより、坑口での吹き出物を防ぐために、圧力の下で強くなります。

対照的に、グローブバルブは、スロットリングを正確にしていますが、高圧低下と微粒子を含む流れの侵食に対する感受性に苦しんでいます。ゲートバルブは、静的な分離には信頼できますが、シートの変形によりサイクリングを繰り返した後、タイトなシールを維持できないことがよくあります。

3。メンテナンスとライフサイクルのコスト

DMバタフライバルブの重要なセールスポイントは、ライフサイクルコストが低いことです。可動部品が少なく、交換可能なシールに簡単にアクセスできるため、修理のためのダウンタイムが最小限に抑えられます。たとえば、American Petroleum Institute(API)による研究では、DMバルブがシェールガス操作のゲートバルブと比較してメンテナンス頻度を35%減少させることがわかりました。

ボールバルブは、耐久性にもかかわらず、複雑な分解によりシール置換のコストが高くなります。長寿ではなく精度のために設計されたグローブバルブは、多くの場合、シールの劣化後に完全な交換が必要です。これは、大規模抽出システムでの費用のかかる提案です。

4。ケーススタディ:オフショア掘削アプリケーション

最近の北海プロジェクトでは、従来のゲートバルブを海底マニホールドシステムのDMバタフライバルブに置き換えた結果、以下は次のとおりです。

重量とモジュラー設計の減少により、20%のインストールが速くなります。

変動する圧力(200〜5,000 psi)であっても、18か月にわたって漏れのある漏れ事件。

同等のボールバルブ構成と比較して30%低い設備。

5。制限と業界の動向

DMバタフライバルブは、普遍的に最適ではありません。超高圧ウェルコントロール(> 10,000 psiなど)の場合、RAM型ブローアウト防止剤(BOPS)は不可欠なままです。さらに、低流量シナリオのスロットリング精度は、グローブバルブを好む可能性があります。

ただし、トリプルオフセットの金属媒介バタフライバルブ(TOV)の上昇は、これらのギャップを埋めています。ハイブリッド設計では、DMの原則をAI駆動型の予測メンテナンスと統合し、最新の油田工学における支配をさらに強化しています。

オイル抽出の競争力のある状況では、DMバタフライバルブは、パフォーマンス、耐久性、コストの魅力的なバランスをとっています。動的な流れ条件への適応性は、総所有コストの削減と相まって、効率とリスク緩和を優先するオペレーターにとって優れた選択肢として配置します。抽出環境がより困難になるにつれて、バタフライバルブ技術の革新は、産業基準を再定義し続ける可能性があります。

+86-0515-88429333

+86-0515-88429333