石油生産のハイステークス環境では、機器の信頼性と運用効率は交渉できません。シームレスな操作を保証する重要なコンポーネントの中で、DMバタフライバルブがエンジニアとオペレーターにとって好ましい選択肢として浮上しています。これらのバルブは、石油およびガスの用途の厳しい需要に耐えるように設計されており、耐久性、精度、および費用対効果のユニークな組み合わせを提供します。 DMバタフライバルブが石油生産システムでますます不可欠になっている理由を探りましょう。

1。極端な条件下での堅牢なパフォーマンス

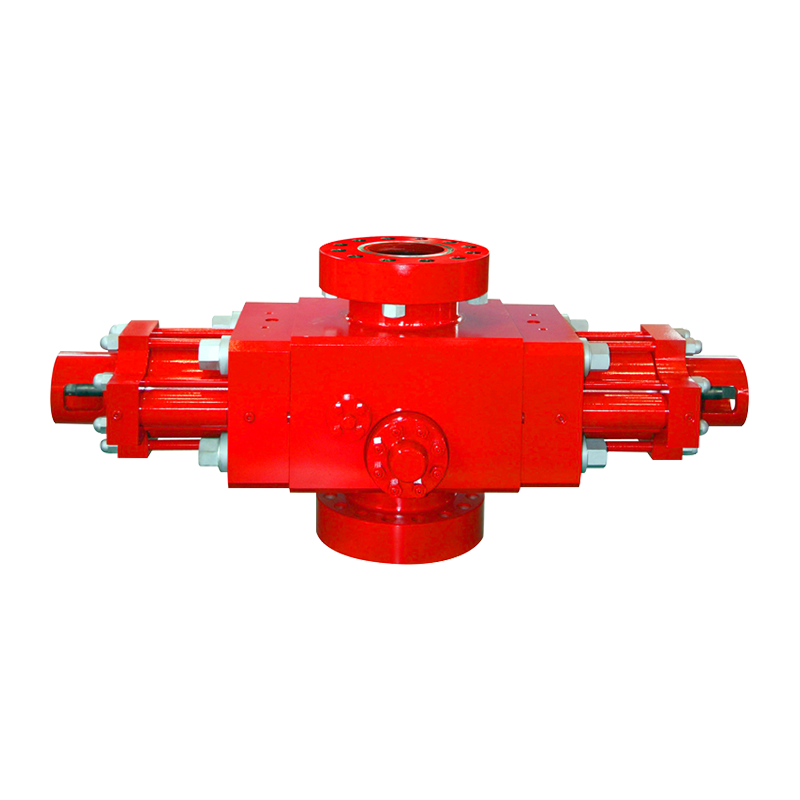

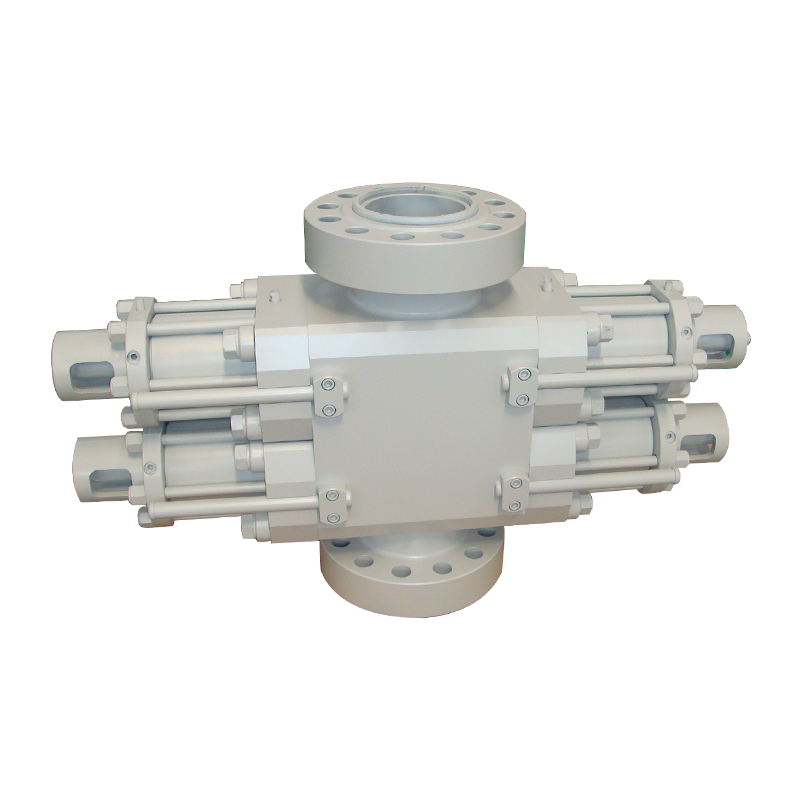

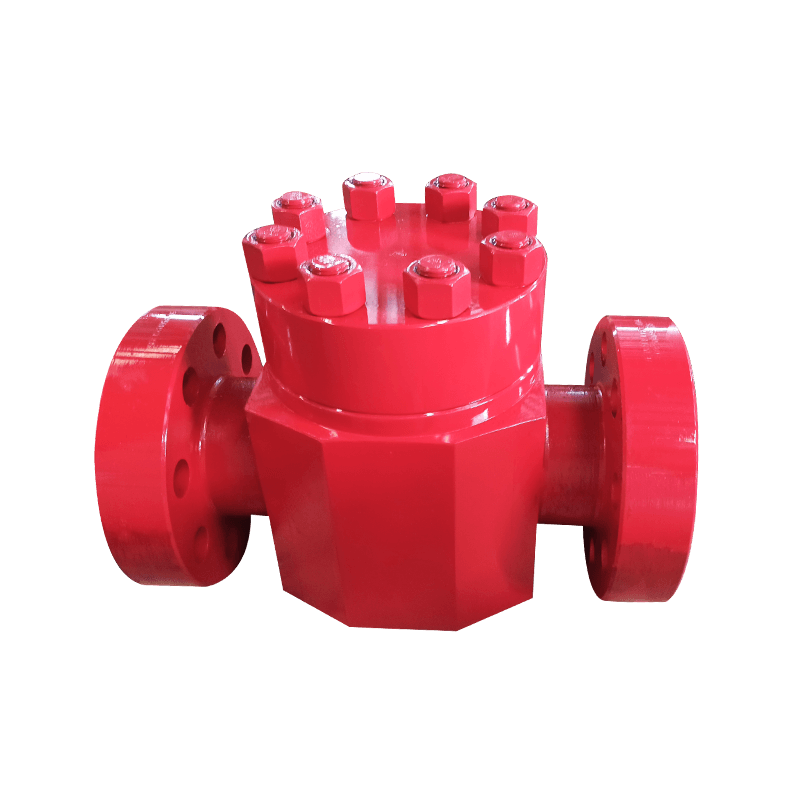

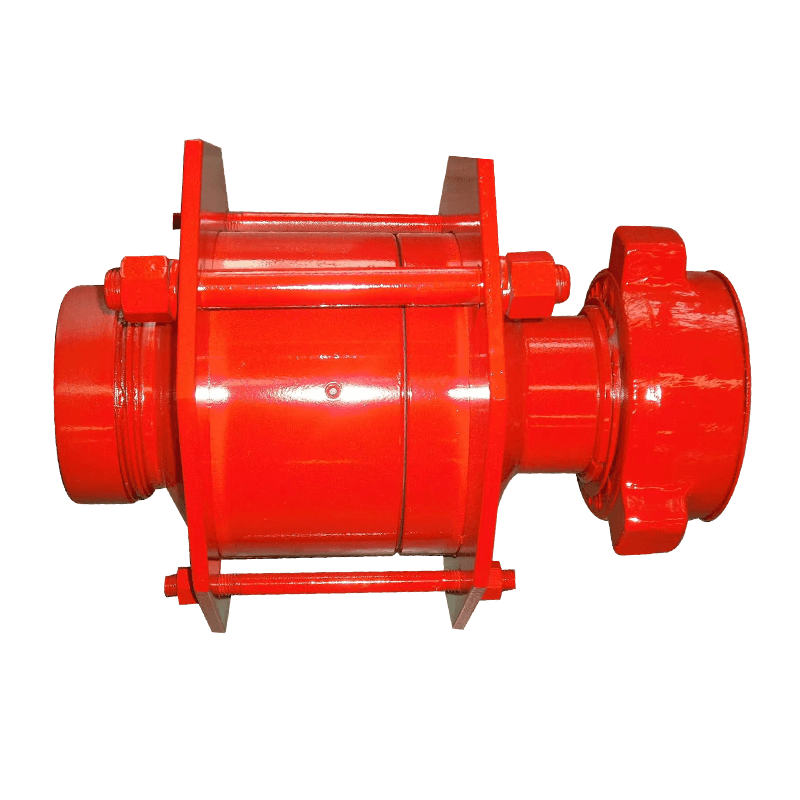

石油生産システムは、高い圧力、腐食性液、および変動する温度を特徴とする環境で動作します。 DMバタフライバルブは、デュアルオフセット(二重偏心)デザインのためにそのような条件で優れており、シーリング表面の摩耗を最小限に抑えます。従来のバルブとは異なり、オフセットディスクの設計により、操作中の摩擦が軽減され、長時間使用した後でもスムーズな開閉が確保されます。さらに、これらのバルブは、多くの場合、高グレードの合金で構成されているか、腐食耐性材料(例えば、インコール、ハステロイ、またはエポキシコーティング)でコーティングされているため、研磨性の原油、サワーガス(H₂Sが豊富な環境)、および塩水水注入システムの取り扱いに最適です。

2。優れたフロー制御と漏れ防止

石油システムでは、生産率を最適化し、危険な漏れを防ぐために、正確なフロー調整が重要です。 DMバタフライバルブは、合理化されたディスクとボディデザインのおかげで優れたスロットリング機能を提供し、乱流と圧力低下を軽減します。 Their bubble-tight sealing performance, achieved through advanced elastomeric seals or metal-to-metal seating, ensures zero leakage—a vital feature for complying with stringent environmental regulations and minimizing hydrocarbon losses.たとえば、パイプライン分離またはタンクファームアプリケーションでは、DMバタフライバルブは、最新のESG重視の操作における重要な懸念である逃亡排出を確実に防止します。

3。メンテナンスと運用コストの削減

従来のゲートバルブまたはグローブバルブは、多くの場合、複雑な内部メカニズムのために頻繁にメンテナンスする必要があります。対照的に、 DMバタフライバルブ 機械的障害のリスクを大幅に低下させる、可動部品が少ない単純化された構造を特徴としています。また、軽量設計により、インストールコストが削減され、既存のインフラストラクチャの改造が簡素化されます。さらに、適切なメンテナンスで10〜15年を超えるバルブの長いサービス寿命は、ライフサイクルコストを削減するために翻訳します。メンテナンスロジスティクスが困難なオフショアプラットフォームまたはリモートドリルサイトの場合、この信頼性はゲームチェンジャーです。

4。宇宙効率と迅速な作動

スペースの制約は、特にオフショアリグまたはコンパクト処理ユニットで、石油施設で一般的です。 DMバタフライバルブは、同等のゲートバルブよりも最大60%少ないスペースを占めるコンパクトで控えめなデザインを提供します。四分の一ターン操作により、緊急シャットダウン(ESD)またはプロセス調整に不可欠な迅速な作動(完全なオープン/クローズ)が可能になります。これらのバルブは、空気圧、油圧、または電気アクチュエーターと組み合わせると、自動制御システムへのシームレスな統合をサポートし、運用的な応答性を高めます。

5。業界標準の遵守

大手DMバタフライバルブメーカーは、API 609、ASME B16.34、およびISO 15848基準を順守し、グローバルな石油業界の要件との互換性を確保しています。このコンプライアンスは、他のパイプラインコンポーネントとのパフォーマンスの一貫性、安全性、および相互運用性を保証し、監査または検査中のリスクを減らします。

en

Webメニュー

製品検索

言語

exit menu

石油生産システムでDMバタフライバルブを使用することの利点は何ですか?

あなたが当社の製品に興味があるなら、私たちに相談してください

連絡先の詳細

- Address: No.588 Century Street、Yandu地区、ヤンチェン市、江蘇省PR中国

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

製品

モバイルターミナル

+86-0515-88429333

+86-0515-88429333