バタフライバルブ、特にダブルオフセット(DM)設計は、油田インフラストラクチャの重要な成分であり、原油、天然ガス、噴射液の正確な流量制御を可能にします。腐食性媒体、高圧環境、および粒子状の流体への曝露を含む過酷な動作条件は、信頼性、安全性、および拡張されたサービス寿命を確保するための需要のある厳密なメンテナンスプロトコルです。

1。スケジュールされた検査と監視

日常的な検査は、積極的なメンテナンスの基礎を形成します。オペレーターは、階層化された検査システムを実装する必要があります。

外部リーク、バルブの位置決め、アクチュエータのアライメントの毎日の視覚チェック。

バルブ本体と椎間板の腐食、侵食、または変形を検出するための毎月の構造評価。

シールの完全性を検証するための圧力減衰またはバブルテスト方法を使用した四半期パフォーマンステスト。

ワイヤレストルクセンサーやインライン腐食プローブなどの高度な監視ツールは、故障モードを予測するためのリアルタイムデータを提供できます。たとえば、バルブ作動中の異常なトルクの測定値は、アザラシの劣化または耐摩耗性を示している可能性があります。

2。クリーニングと汚染物質管理

オイルパイプラインにおける砂、スケール、パラフィンの蓄積は、バルブシーリング表面を頻繁に妥協します。推奨されるプラクティスには次のものがあります。

シャットダウン中に互換性のある溶媒を備えたフラッシングバルブキャビティ。

上流のストレーナー(40以上のメッシュ)を取り付けて、粒子の侵入を最小限に抑えます。

ディスクエッジとシートリングにハード堆積物に超音波クリーニングを適用します。

特に、早老を防ぐために、エラストマーシールで研磨洗浄方法(サンドブラストなど)を避ける必要があります。

3。潤滑とシールのメンテナンス

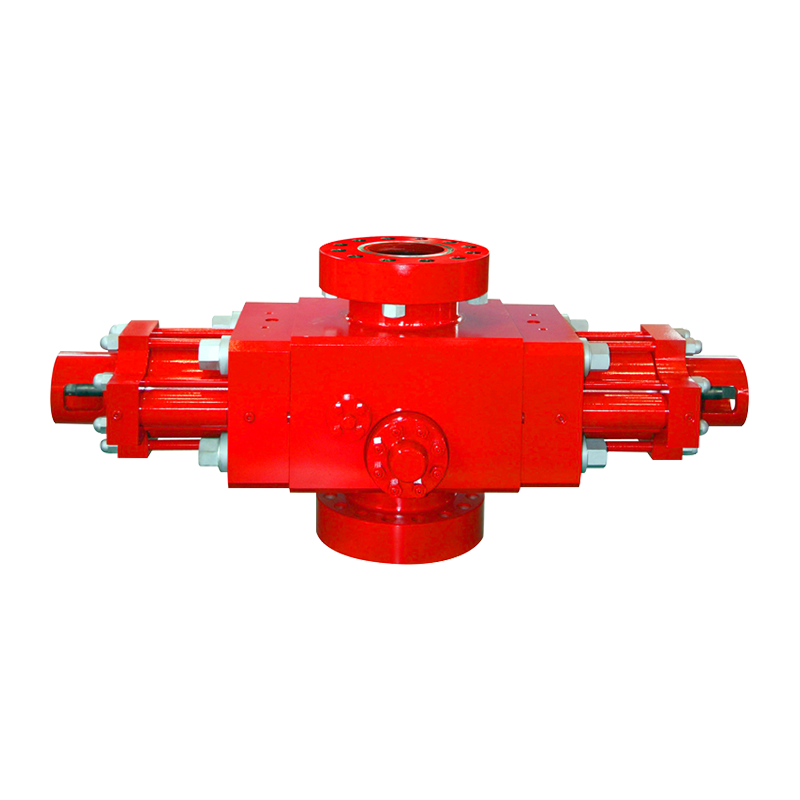

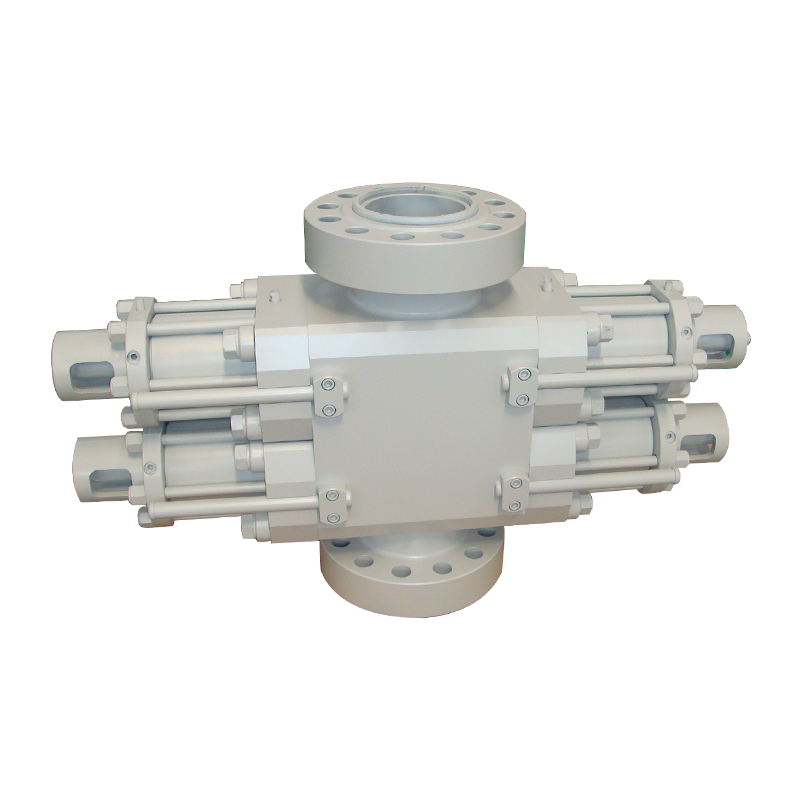

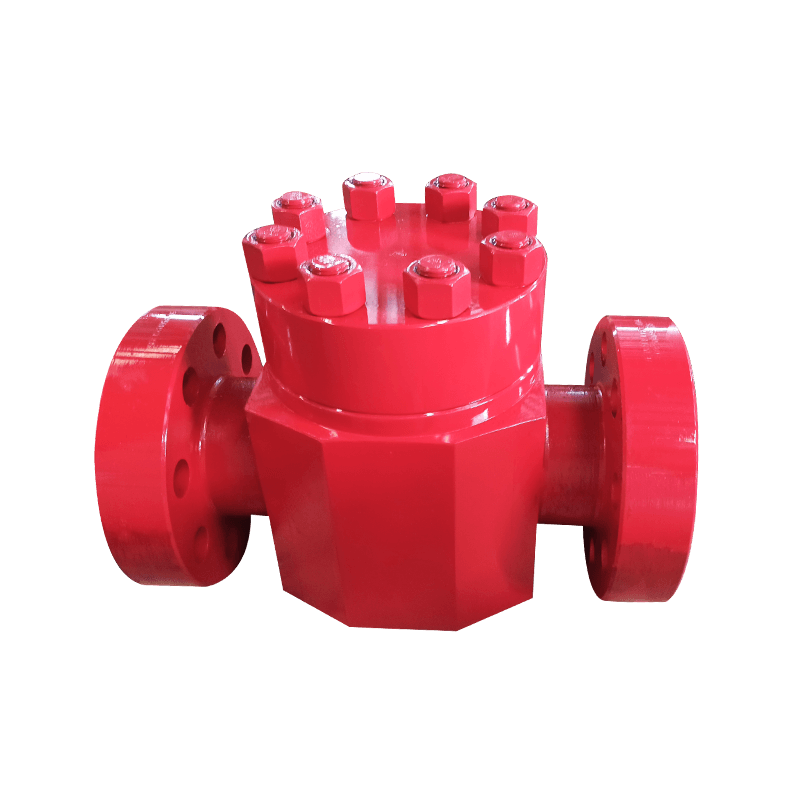

DMバタフライバルブ ディスクと回復力のあるシート(通常はEPDMまたはFKM材料)の間の精密シーリングに依存しています。メンテナンスプロトコルには次のことが必要です。

500営業時間ごとに、高温の石油耐性グリースをSTEMブッシングに適用します。

3〜5年ごとにシートシールを交換するか、漏れ率がAPI 598標準を超える場合。

特に150°Cを超えるサービスで、剥離のためのPTFEコーティングディスクの検査。

野外調査によると、不適切な潤滑は、酸っぱいガスアプリケーションのバルブ障害の22%を占めており、製造元が承認した潤滑剤の必要性を強調しています。

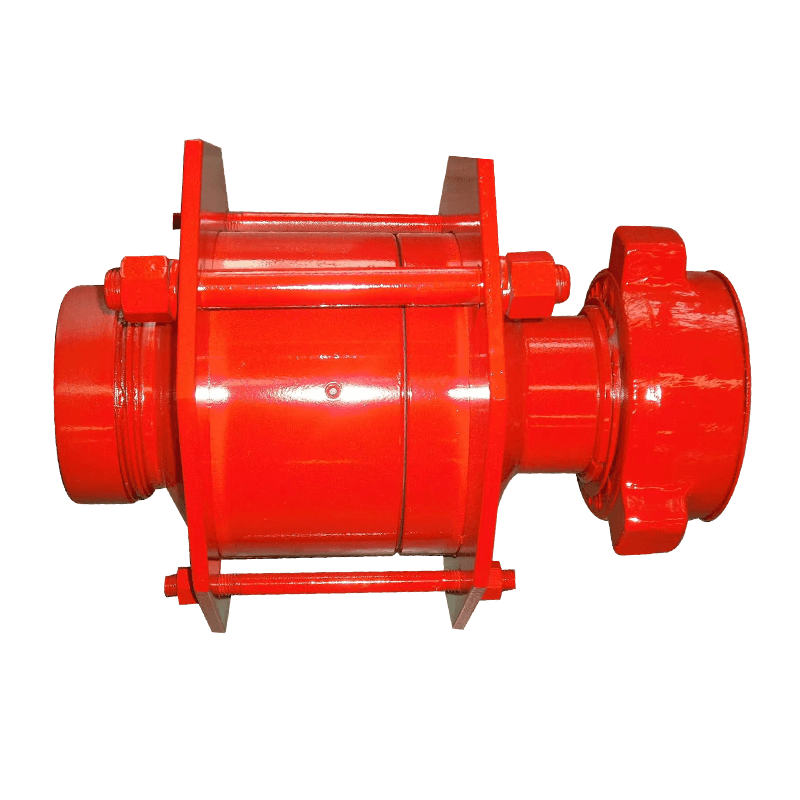

4。アクチュエータとギアボックスのサービス

電気油圧または空気圧アクチュエーターが必要とします。

±2%のポジショニング精度を維持するための年間再校正。

18か月ごとにガスオーバーオイルシステムにおけるダイアフラムシールの交換。

6か月ごとにギアボックスオイル分析で、水分汚染を検出します。これは、北極運用の重要な要因です。

5。腐食緩和戦略

Co₂FloodingまたはOffshore環境では、専門的な措置が保証されます。

埋もれたパイプラインのバルブ体のカソード保護。

スプラッシュゾーンに熱的に噴霧されたアルミニウム(TSA)コーティングの適用。

フランジ接続での異なる金属腐食を防ぐためのガルバニック分離キット。

en

Webメニュー

製品検索

言語

exit menu

油田のDMバタフライバルブには、どのようなメンテナンスプラクティスが推奨されますか?

あなたが当社の製品に興味があるなら、私たちに相談してください

連絡先の詳細

- Address: No.588 Century Street、Yandu地区、ヤンチェン市、江蘇省PR中国

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

製品

モバイルターミナル

+86-0515-88429333

+86-0515-88429333